Hệ thống hút bụi xử lý bụi xi măng

HỆ THỐNG HÚT BỤI XỬ LÝ BỤI XI MĂNG

1. Xi măng là gì?

Xi măng được hiểu là chất kết dính thủy lực, tồn tại ở dạng bột mịn màu đen xám, là sản phẩm nghiền mịn của Clinker xi măng với những phụ gia khác theo tỷ lệ thích hợp. Khi được trộn với nước và cát, đá, nó sẽ thiết lập và cứng như đá ngay lập tức, bền, chịu đựng các tác động từ bên ngoài rất tốt như: mài mòn, thời tiết, chấn động,…

Xi măng được tạo thành từ cách nghiền mịn Clinker, thạch anh thiên nhiên và phụ gia. Khi cho xi măng tiếp xúc với nước thì sẽ xảy ra phản ứng thủy hóa và tạo thành một dạng hồ gọi là xi măng. Tiếp đó, do sự hình thành của các sản phẩm thủy hóa, hồ xi măng bắt đầu quá trình ninh kết sau đó là quá trình hóa cứng để cuối cùng nhận được một dạng vật liệu có cường độ và độ ổn định nhất định.

2. Các đặc điểm dây chuyền hút bụi xử lý bụi xi măng

Dây chuyền hút bụi xử lý bụi xi măng cần phải đáp ứng được những tiêu chí sau:

- Cấu tạo đơn giản, chi phí thi công, vật tư thiết bị rẻ.

- Hiệu xuất lọc bụi rất cao, nồng độ sau xử lý đạt tiêu chuẩn.

- Chi phí vận hành, bảo dưỡng thấp.

- Thu hồi được bụi ở dạng khô nên có khả năng tái sử dụng.

- Thiết bị chịu được nhiệt độ cao, chịu ăn mòn.

- Diện tích để xây dựng nhỏ.

- Hoạt động ổn định.

- Thời gian sử dụng dài.

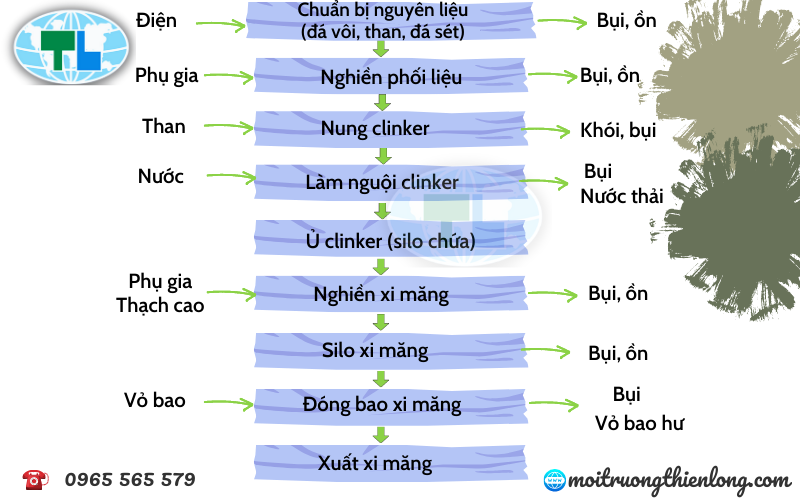

3. Nguồn phát thải bụi xi măng

- Công đoạn đập và vận chuyển đá sét, đá vôi: nguồn bụi phát sinh từ phễu tiếp nhận sét của máy đập và trên các băng tải cao su tại các vị trí chuyển đổi băng tải và bộ phận cầu rải và cầu xúc của kho đồng nhất đá voi, đá sét.

- Công đoạn tiếp nhận, cung cấp than, quặng sắt, phiến silic, phụ gia, thạch cao: nguồn ô nhiễm phát sinh chủ yếu là bụi tại các vị trí xe ô tô đổ và cầu trục bốc đỡ, phễu tiếp nhận được bổ sung, trên các băng tải vận chuyển và tại các trạm chuyển hướng, vị trí đổ nguyên liệu.

- Công đoạn định lượng và nghiền nhiên liệu: ở công đoạn này lượng bụi xi măng phát sinh trên hệ thống vận chuyển nguyên liệu do đổ rót nguyên liệu.

- Công đoạn đồng nhất bột liệu và cấp liệu lò nung: tại đây phát sinh bụi do bột liệu vận chuyển trong gàu nâng và các điểm đỏ máng khí động và đổ từ két cân cấp liệu vào vít tải.

- Tiếp theo là bột liệu được đưa vào cân định lượng với xyclone của lò nung: ở đây bụi chủ yếu sinh ra tại vị trí bột liệu vào và ra khỏi cân.

- Công đoạn lò nung và làm nguội clinker: nguồn bụi chủ yếu ở công đoạn này phát sinh trong quá trình chuyển đổi trên các băng tải và vị trí đổ clinker vào silo.

- Công đoạn chứa và phân phối clinker: nguồn gây ra bụi xi măng chủ yếu là tại các điểm rút clinker từ silo, két chứa và các điểm chuyển của các thiết bị vận chuyển.

- Công đoạn nghiền than: nguồn gây ô nhiễm tương tự như công đoạn nghiền phối liệu. Những vị trí phát sinh bụi là tại những điểm chuyển đổi của băng tải, vị trí đổ than vào silo, nguồn gây ô nhiễm ở đây chủ yếu là khí thải và bụi qua ống khói.

- Công đoạn nghiền xi măng: bụi xi măng phát sinh chủ yếu tại các điểm đổ liệu của ác thiết bị vận chuyển, đặc biệt là tại điểm xả xi măng vào silo.

- Công đoạn đóng bao và xuất xi măng: với việc dùng thiết bị hiện đại, công đoạn đóng bao phát sinh bụi xi măng chủ đạo tại thiết bị làm sạch vỏ bao và phá bao hỏng.

4. Đề xuất công nghệ hút bụi xử lý bụi xi măng

Thuyết minh sơ đồ hút bụi xử lý bụi xi măng:

Nguồn thải → hút bằng chụp hút → cyclone:

Tại đây không khí lẫn bụi xi măng đi vào thiết bị cyclone theo phương tiếp tuyến với ống trụ và chuyển động xoáy tròn đi xuống phía dưới. Khi gặp phễu, dòng khí bị đẩy ngược lên chuyển động xoáy trong ống trụ, các hạt bụi dưới tác dụng của lực ly tâm sẽ va vào thành dẫn đến mất quán tính và rơi xuống dưới phễu thu bụi của cyclone → xử lí được bụi có đường kính 5mm.

Sau đó, bụi có đường kính < 5mm → lọc bụi túi vải.

Không khí lẫn bụi xi măng đi qua tấm vải lọc → các hạt bụi lớn hơn khe giữa các sợi vải sẽ giữ lại trên bề mặt vải → các hạt nhỏ hơn bám dính trên bề mặt sợi vải lọc do va chạm, lực hấp dẫn và lực hút tĩnh điện → lớp bụi thu được dày lên → tạo lớp màng trợ lọc (lớp màng này giữ được tất cả các hạt bụi có kích thước rất nhỏ).

Hiệu quả lọc đạt tới 99.8%, lọc được tất cả các hạt rất nhỏ nhờ vào lớp trợ lọc. Sau một khoảng thời gian lớp bụi trở nên rất dày → sức cản của màng quá lớn → ngưng cho khí thải đi qua → tiến hành loại bỏ lớp bụi bám trên mặt vải. Tùy thuộc vào công nghệ mà người ta chọn thiết bị rũ bụi dùng dòng khí ngược (đối với quá trình liên tục) và rung cơ học (đối với quá trình gián đoạn) và xung động bằng khí nén.

Khí sạch sau khi qua thiết bị lọc túi vải của hệ thống xử lí khí thải được dẫn ra ống thải và thoát ra ngoài môi trường.

Ưu điểm:

- Cấu tạo đơn giản, chi phí thi công, vật tư thiết bị rẻ.

- Hiệu xuất lọc bụi rất cao, nồng độ sau xử lý đạt tiêu chuẩn.

- Chi phí vận hành, bảo dưỡng thấp.

- Thu hồi được bụi ở dạng khô nên có khả năng tái sử dụng.

- Thiết bị chịu được nhiệt độ cao, chịu ăn mòn.

- Diện tích để xây dựng nhỏ.

- Hoạt động ổn định.

- Thời gian sử dụng dài.

Nhược điểm:

- Đòi hỏi những thiết bị tái sinh vải lọc và thiết bị rũ lọc.

- Nhân công vận hành lắp đặt phải có tay nghề cao.

Thông tin liên hệ đơn vị lắp đặt hệ thống hút bụi xi măng

Quý doanh nghiệp hãy liên hệ tới CÔNG TY TNHH ĐẦU TƯ PHÁT TRIỂN TM XD THIÊN LONG. Công ty chúng tôi với đội ngũ thạc sĩ, kỹ sư giàu kinh nghiệm đã đầu tư nghiên cứu, đánh giá kỹ lưỡng các công nghệ hệ thống hút bụi xi măng và tìm các phương án lắp đặt hệ thống hút bụi xi măng chất lượng tốt nhất, chi phí hợp lý và thời gian nhanh nhất.

- Với phương châm: “Uy tín, chất lượng là hàng đầu” Thiên Long mang đến cho quý khách hàng sản phẩm và dịch vụ tốt nhất, đáp ứng nhu cầu cần thiết của quý khách.

- Quý khách hàng có công trình, dự án cần tư vấn, hãy gọi ngay qua hotline 0965.565.579 để nhận được sự hỗ trợ nhanh nhất và tận tình nhất.

Bài viết cùng chủ đề:

-

Xử lý mùi từ hệ thống xử lý nước thải

-

Xử lý bụi lò hơi

-

Phương pháp xử lý khí thải lò hơi đốt trấu hiệu quả

-

Phương pháp xử lý khí thải lò đúc gang hiệu quả

-

Giải pháp xử lý mùi nhà máy cao su

-

Công nghệ xử lý khí thải lò hơi đốt hạt điều

-

Hệ thống thông gió trại heo

-

Phương pháp xử lý khí thải lò hơi đốt củi hiệu quả

-

Xử lý bụi sơn hiệu quả đạt chuẩn

-

Xử lý khí thải lò hơi đốt mùn cưa

-

Cách xử lý mùi trại gà hiệu quả

-

Công nghệ xử lý khí thải lò hơi đốt than đá hiệu quả

-

Xử lý khí thải Hydro Sunfua (H2S)

-

Đơn vị lắp đặt hệ thống xử lý bụi hiệu quả

-

Phương pháp xử lý bụi kim loại hiệu quả

-

Công nghệ xử lý mùi trại heo hiệu quả